AKZO NOBEL: cómo el método de aplicación de un recubrimiento influye en el color de acabado

Independientemente de la superficie de aplicación (por ejemplo, extrusiones, persianas o bobinas metálicas), los revestimientos arquitectónicos se pueden formular con características químicas y de rendimiento similares. ¿Por qué, entonces, se ha de tener en cuenta la correcta selección de color y su tonalidad exacta para la elección del método de aplicación de una pintura en polvo?

La respuesta radica en el hecho de que el color del recubrimiento depende tanto de una buena cubrición, así como de una buena técnica por parte del aplicador. Las variaciones en el equipo, o incluso diferentes configuraciones y ajustes en el mismo, pueden influir en la forma en que aparece un color.

Para garantizar que los múltiples elementos arquitectónicos que constituyen un edificio tengan apariencias consistentes, los usuarios deben coordinarse con el proveedor del recubrimiento para gestionar los estándares de pigmentación y color en varios lotes y métodos de aplicación. Las diferencias de color en el acabado final pueden ser evidentes en el momento de la instalación, o pueden afectar la apariencia de un edificio después de algunos años de exposición ambiental. Si las variables se controlan durante la producción y aplicación de la pintura, aparecen menos incoherencias como resultado de la exposición.

Comprender la aplicación de recubrimiento electrostático

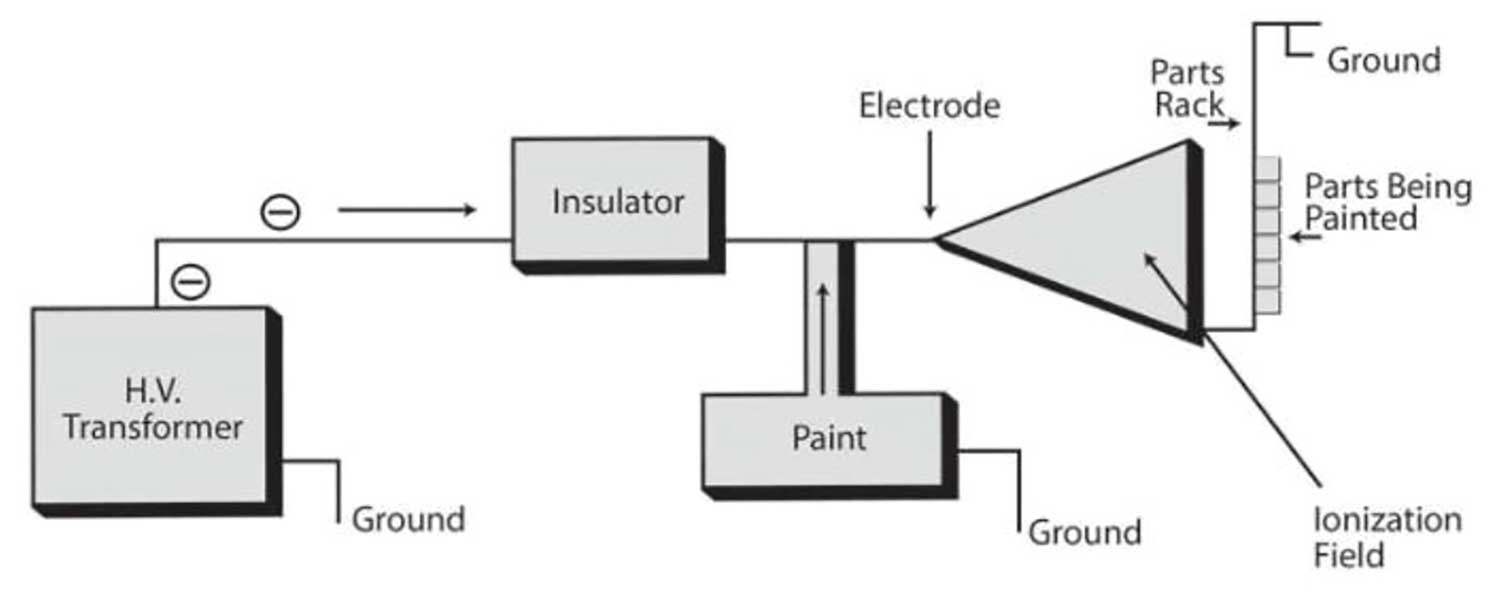

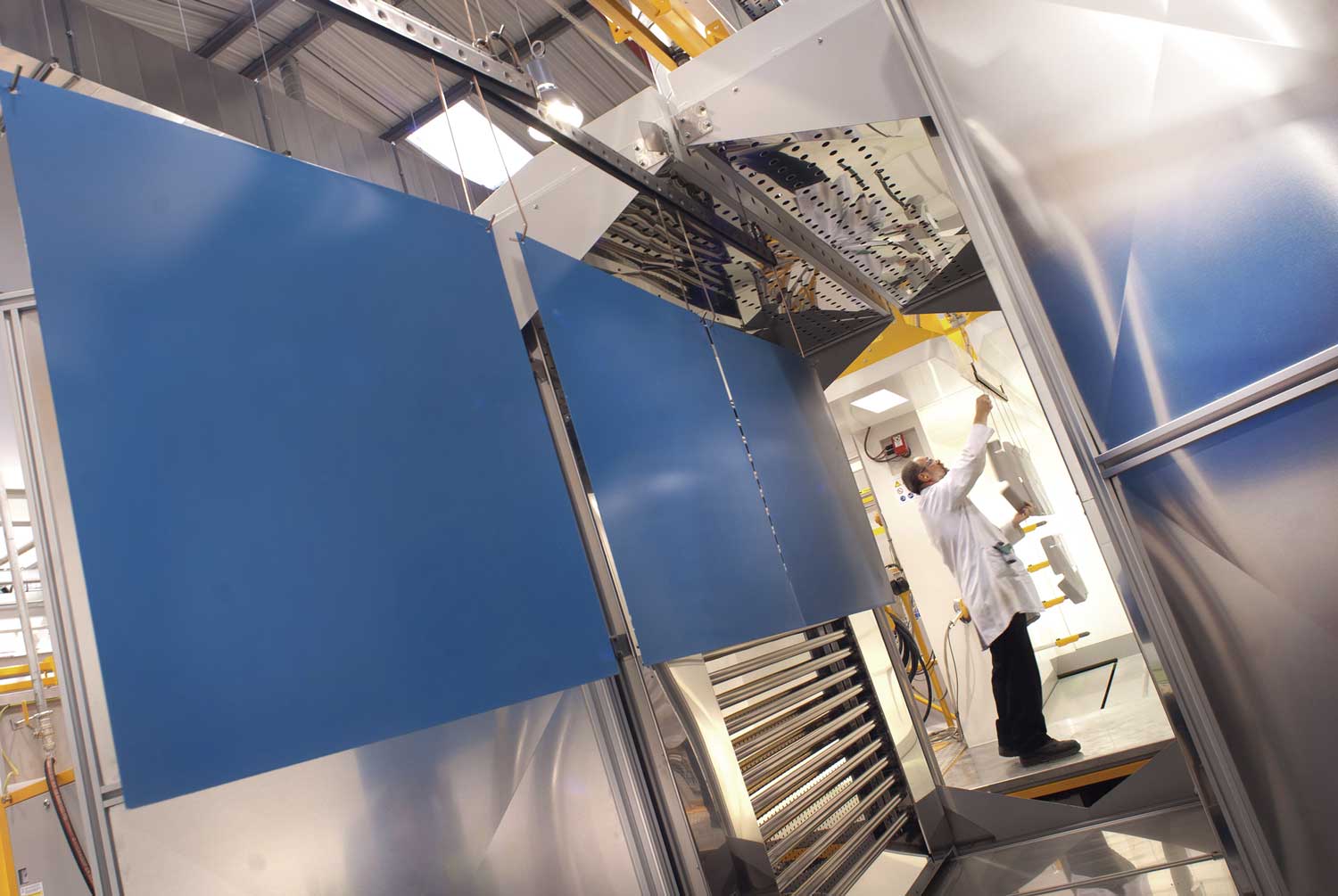

Todos los recubrimientos de extrusión y paneles se pintan en las instalaciones adecuadas con pistolas de aplicación de pintura en polvo. Estas pistolas se basan en un principio físico básico muy familiar, las fuerzas del mismo signo se repelen y las de distinto signo se atraen. Las partículas de la pintura en polvo reciben una carga dentro de la pistola. Una fuente de alimentación de alto voltaje proporciona un nivel controlado de electrones (carga negativa) en forma de corriente continua. Estos electrones cargan la pintura en polvo a través del contacto directo con componentes conductores en el campo de ionización. Cuando salen de la pistola, las partículas de recubrimiento cargadas son atraídas por el sustrato metálico conectado a tierra. La puesta a tierra óptima es la proporcionada por la conexión entre la pieza, o al accesorio de sujeción de la parte, y una conexión mediante una varilla conectada a tierra (Figura 1).

Las necesidades de conocer la composición de los recubrimientos.

Muchos de los colores de recubrimientos más populares de hoy en día son grises y plateados, que le dan un aspecto de metal natural al sustrato. Estos recubrimientos contienen mica o partículas metálicas en su composición. Las partículas metálicas reflejan la luz de acuerdo con la física de la reflexión especular, es decir, la luz que incide sobre estas partículas se refleja en el mismo ángulo que el incidente, y se han usado comúnmente en la industria durante muchos años. Debido a que los pigmentos metálicos necesitan una capa transparente para proteger a las partículas de aluminio de la humedad y la luz ultravioleta (UV), la mica se ha convertido en la opción más popular. Las partículas laminares de la mica doblan la luz y la refractan como un prisma. No se degradan al exponerse a la humedad y, por lo tanto, no requieren de una película transparente, lo que resulta un ahorro en los costes del producto y aplicación.

La multitud de ángulos en los que la luz se refleja desde una superficie que contiene partículas de mica da como resultado un efecto centelleante y brillante. Por lo tanto, el porcentaje de estas partículas laminares de mica en un recubrimiento, así como la orientación de estas, marca una diferencia en cómo se percibe el color y el brillo de una superficie determinada. Esto significa que encontrar la tonalidad exacta de revestimientos que contienen mica en paneles, extrusiones y otros componentes puede ser todo un desafío.

Luchando contra la física

Si bien los procesos de recubrimiento electrostático se basan en las leyes de la física, ciertas fuerzas pueden impedir la transferencia del producto y la uniformidad de la cobertura del recubrimiento. Por ejemplo, las partículas cargadas negativamente son atraídas por la superficie conectada a tierra más cercana, que tiene el beneficio tanto de atraer el recubrimiento a los bordes de una pieza, como reducir el exceso de pulverización. Sin embargo, esta misma tendencia puede dificultar la cobertura uniforme en las áreas profundas y rebajadas que se ven comúnmente en los perfiles de extrusión de aluminio. Las partículas se sienten atraídas por los bordes prominentes del perfil, experimentando lo que se conoce como el efecto de jaula de Faraday, y crean una capa gruesa de recubrimiento propenso a las ampollas (conocido como “blister” por su término en inglés).

La reducción del patrón de pulverización puede dirigir el campo de ionización hacia la zona rebajada. Si una pieza se pulveriza manualmente, el técnico puede acercarse a dicho elemento de trabajo. La distancia del objetivo de la pistola debe mantenerse entre 20 a 30 cm de la pieza que se está recubriendo. A medida que la distancia disminuye, el operario necesita reducir el fluido o la presión del aire –o en algunos casos, ambos– para evitar aplicar demasiado recubrimiento. Además, reduciendo el voltaje de una pistola permite que pase mayor cantidad de recubrimiento por los bordes más extremos de la extrusión y penetre en sus áreas rebajadas. Para lograr un rendimiento óptimo, el voltaje de la pistola debe estar entre 50 y 70 kV. El ajuste manual durante el proceso de recubrimiento logra una mejor cobertura en áreas de extrusiones que experimentan el efecto de jaula de Faraday.

Otra consideración es el tamaño de las partículas del recubrimiento. La cantidad de carga que porta una partícula está directamente relacionada con su área de superficie. Los recubrimientos en polvo deben tener la media correcta de partículas grandes y pequeñas para una óptima eficiencia de la transferencia. Si se recicla y reutiliza el polvo pulverizado, se debe agregar polvo virgen a la tolva en una proporción calculada para mantener el equilibrio del tamaño medio de la partícula especificada. Es de suma importancia monitorizar este equilibrio durante el proceso de aplicación.

La temperatura y la humedad también pueden afectar las partículas de polvo. El rango óptimo de temperatura es de 20 a 27ºC (un exceso de calor hace que las partículas se curen o fusionen prematuramente). La humedad debe oscilar entre el 47 y el 55%. La alta humedad puede causar aglutinación de partículas. Para corregir esto, se puede aumentar el flujo de aire en la tolva o se puede agregar una etapa de preparación al proceso para romper los grumos.

Puesta a tierra y mantenimiento

El mantenimiento adecuado de los bastidores en una línea de pintura es fundamental. La acumulación de recubrimiento en ganchos y carros tiene un efecto aislante y evita la conexión a tierra adecuada de las piezas. Una pieza sin puesta a tierra genera una carga negativa, repeliendo el recubrimiento que se está aplicando y, por lo tanto, reduciendo la eficiencia de transferencia, así como causando una cubrición baja o irregular. Tener una acumulación de pintura en el bastidor también es peligroso. Un recubrimiento necesita descargar su carga eléctrica tan pronto como llegue a la pieza a la que apunta. Si no puede descargarse, se pueden producir chispas y potencialmente causar un incendio repentino.

Las partículas de polvo de un recubrimiento se proyectan hacia un sustrato de forma homogénea, pero el acabado final puede variar dependiendo de diversos factores como; si su aplicación es manual o automática o si contiene partículas de mica o metálicas. Las partículas de mica o metálicas se orientan de diferente forma dentro de la capa de recubrimiento dando un acabado final diferente en cada caso.

Los campos de ionización, los ingredientes del recubrimiento y otros factores se pueden ajustar para dirigir un recubrimiento al objetivo deseado y garantizar una cobertura uniforme. Los aplicadores deben trabajar con su servicio de asistencia técnica para determinar las mejores técnicas de aplicación para un sustrato determinado. Los diseñadores pueden respaldar este proceso asegurando que el proveedor de recubrimientos supervise la aplicación del color en todos los componentes del edificio y realice la compatibilidad de colores en puntos estratégicos durante todo el proceso.

En resumen, en el éxito del acabado influyen tanto la buena formulación, como el conocimiento en la aplicación y la asistencia técnica que se pueda establecer.