Exlabesa incrementa su capacidad productiva con una nueva planta de lacado vertical de última generación

Exlabesa, referente en la extrusión de perfiles de aluminio de alto valor añadido para la arquitectura y la industria en general, aumenta sus capacidades productivas con la instalación de una nueva planta de lacado vertical de última generación en su fábrica de Padrón (España), la cual supone la número 7 para la compañía.

Esta inversión reafirma la competitividad de Exlabesa a nivel internacional como un proveedor fiable, solvente y competitivo

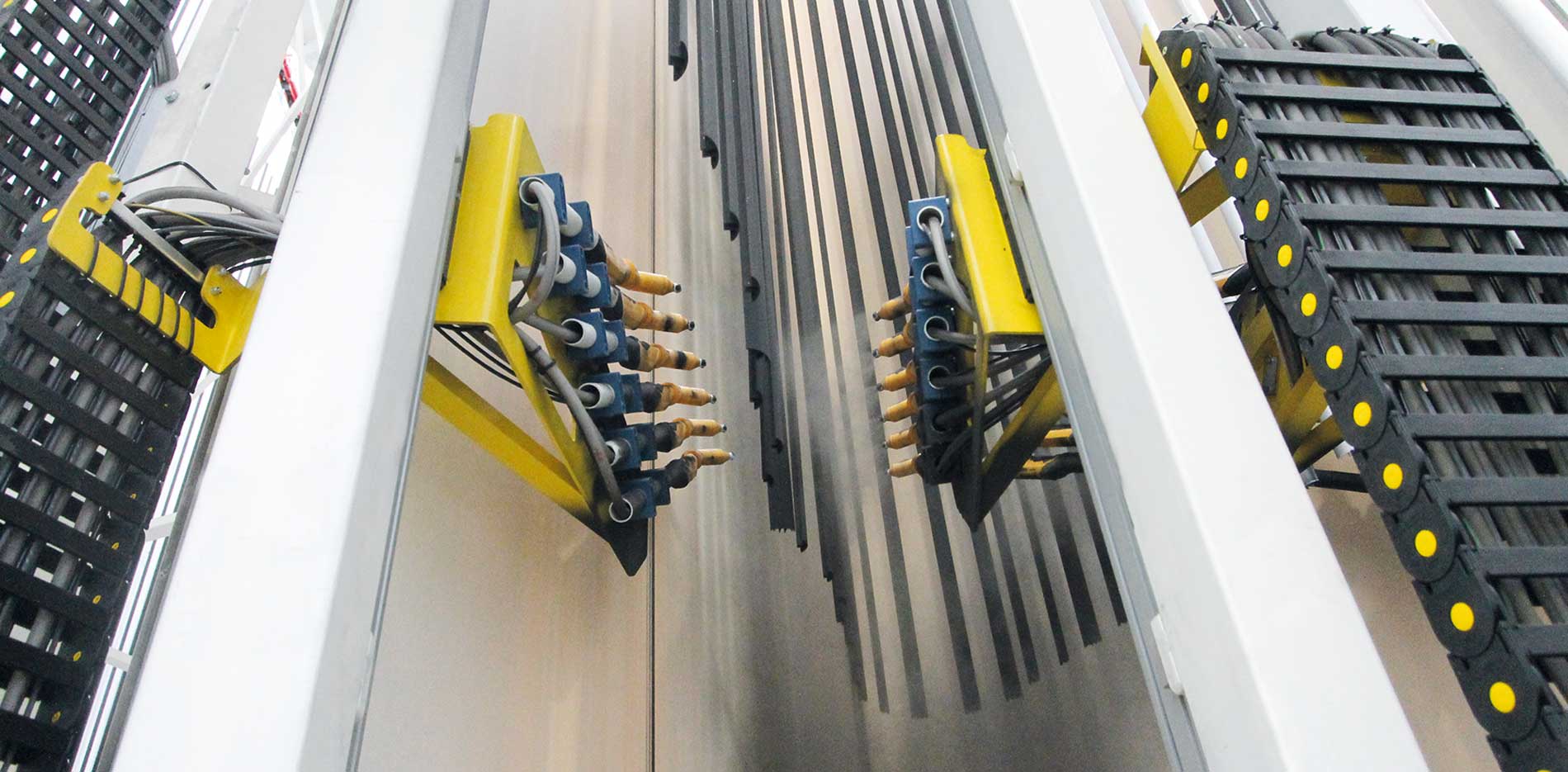

Esta nueva instalación dispone de la tecnología más avanzada, al estar equipada con 2 cabinas V-Shape de pintura en polvo con un alto rendimiento de transferencia y funcionar con una velocidad operativa de 2,2 metros/minuto. Además, alcanza una productividad de 3 toneladas/hora y tiene capacidad para procesar perfiles de hasta 8 metros de longitud.

Entre las ventajas que proporciona la nueva línea de lacado también se encuentran la separación entre los hornos de secado y de polimerización, así como la presencia de carga y descarga automáticas en abanico, lo que la convierte en una instalación avanzada, automatizada y completa.

Esta planta de lacado vertical permite a Exlabesa continuar anteponiéndose a las necesidades del mercado ante la creciente demanda de este tratamiento, a la que también da respuesta con su catálogo de acabados con infinidad de posibilidades. Asimismo, la compañía garantiza los mejores resultados en su proceso de lacado a través de la certificación de calidad Qualicoat-Seaside.

La adquisición de la nueva planta de lacado forma parte del plan de inversión de más de 50 millones de euros que se está llevando a cabo en los centros productivos de Rois y Padrón (España) y que está teniendo un gran impacto en la dinamización del tejido empresarial local.

La nueva línea alcanza una productividad de 3 toneladas/hora y con capacidad para procesar perfiles de hasta 8 metros de longitud

La compañía también ha escogido estos dos centros para apostar por el modelo de fábrica 4.0, donde ha implementado recientemente el sistema EARS 4.0 (Exlabesa Automated Reporting System) para automatizar, digitalizar, interconectar y monitorizar todo el proceso productivo del aluminio en tiempo real, desde la extrusión hasta el reciclaje final de cada perfil.

La inversión constante en maquinaria de última generación, como esta nueva planta de lacado, reafirma la competitividad de Exlabesa a nivel internacional, al poder hacer realidad cualquier tipo de proyecto con fiabilidad, rapidez y total libertad creativa.