No es oro todo lo que reluce

Durante los últimos años, los avances tecnológicos en la fabricación de los recubrimientos en polvo han posibilitado la incorporación nuevos pigmentos con un amplio abanico de efectos metálicos que han llevado la oferta de estos productos a competir con la vanguardia de los acabados líquidos.

Las últimas tecnologías de bonderización, proceso por el cual los pigmentos de efecto metálico se unen a las partículas de polvo, permiten aumentar cada vez más el porcentaje de pigmentos, perlados o metálicos, alcanzando niveles de acabado impensables hace una década.

En Adapta, siempre focalizada en el mercado de productos especiales y pinturas funcionales, la mejora continua de los acabados de efecto metálico tanto en sus formulaciones como en sus procesos productivos, ha sido una de nuestras principales apuestas estratégicas. Actualmente contamos con un equipo humano altamente formado para el control y ejecución de estos procesos que, combinado con una estricta política de invariabilidad en la asignación de productos a mezcladoras, nos permite una gran homogeneidad en cada lote y un altísimo grado de reproducibilidad del color entre ordenes de producción.

Las últimas evoluciones de nuestra tecnología de bonderización ADAPTA BONDING SYSTEM, como respuesta a los cada vez más exigentes niveles de acabados de efecto metálico por algunos de nuestros clientes más innovadores, nos ha llevado a alcanzar niveles de bonderizado cercanos al 100%. Destacar que obtener algunos efectos metálicos o contratipos de pinturas ya desarrolladas son incompatibles con altos niveles de bonderización, como por ejemplo los acabados chispeados o “sparkels”, es decir, que incorporan partículas de efecto metálico de gran tamaño.

La actual tendencia del mercado, donde estos acabados de efecto metálico son cada vez más demandados, hace que cada vez sea también más común encontrar propuestas de productos que aseguran estar bonderizados. Tanto una simple mezcla en seco como el más evolucionado de los procesos de incorporación de partículas confieren al recubrimiento en polvo el adjetivo de bonderizado, por lo que el aspecto diferencial, o crítico, a la hora de adquirir este tipo de productos es el porcentaje de partículas de efecto metálico que se han conseguido adherir a las partículas de polvo.

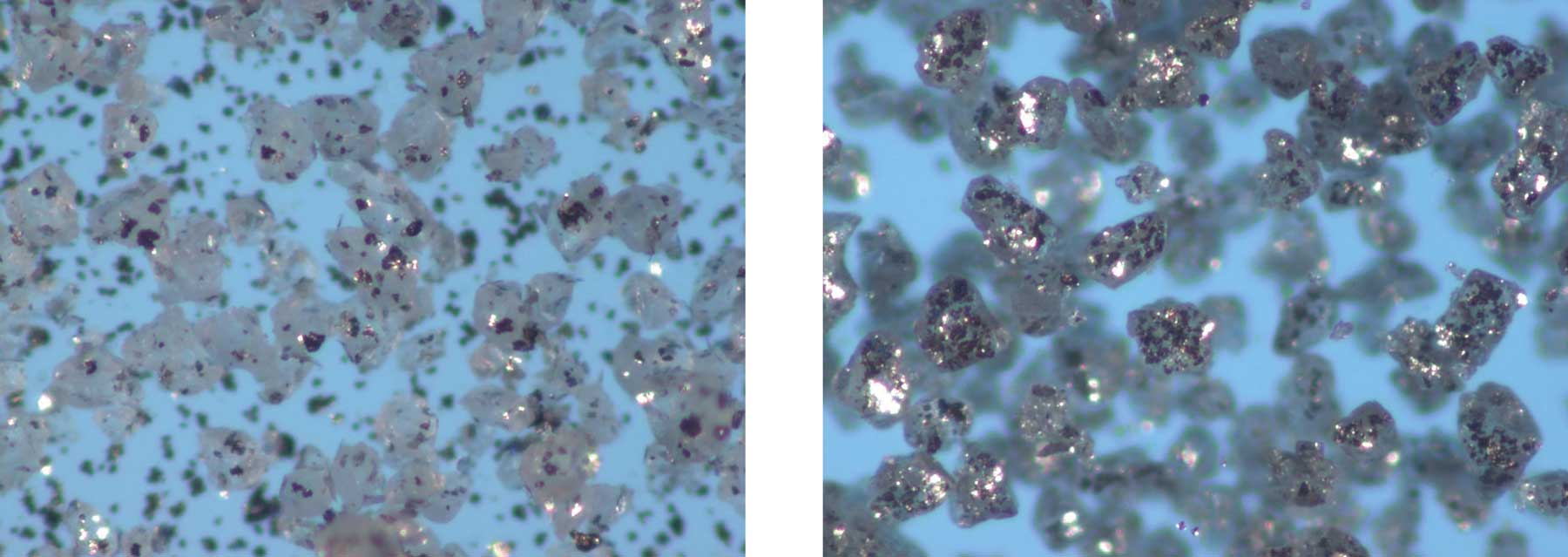

En las imágenes superiores se puede observar el diferente grado de bonderización del mismo producto con diferentes parámetros en el proceso de bonderización. En la imagen de la derecha se puede apreciar que el producto con mayor grado de bonderización tiene las partículas de polvo con aristas más redondeadas debido al proceso de incorporación de las partículas. Lamentablemente esta circunstancia es únicamente apreciable al microscopio, por lo que una forma fácil de comprobar el grado de bonderización es observar la transparencia de la bolsa de plástico que contiene el producto. Un grado bajo de bonderización provoca que las partículas de efecto metálico no adheridas a las de la pintura se adhieran a la bolsa restándole transparencia.

Adapta Bonding System ha conseguido una conjunción óptima de tres aspectos clave en este tipo de recubrimientos como son el color, la aplicación y la fiabilidad, lo que nos sitúa a la cabeza del sector de los recubrimientos en polvo.

En cuanto al color nuestro proceso confiere una óptima consistencia en la apariencia (efecto-color) con diferentes parámetros de aplicación en los equipos y procesos. Es decir, los matices o colores del producto son más estables dado que el rango de tolerancia a variaciones en las condiciones de aplicación de los equipos es mayor, por ejemplo, pequeñas diferencias de carga electroestática entre las pistolas.

En la aplicación un alto grado de bonderizado permite un flujo más estable y evita las acumulaciones de partículas metálicas en el electrodo, eliminando por consiguiente posibles defectos superficiales en las piezas al ser proyectados. La tecnología de los equipos de aplicación también ha evolucionado en los últimos años paralelamente a los recubrimientos de efecto metálico, por lo que su actualización y correcto mantenimiento nos permitirá obtener unos mejores resultados.

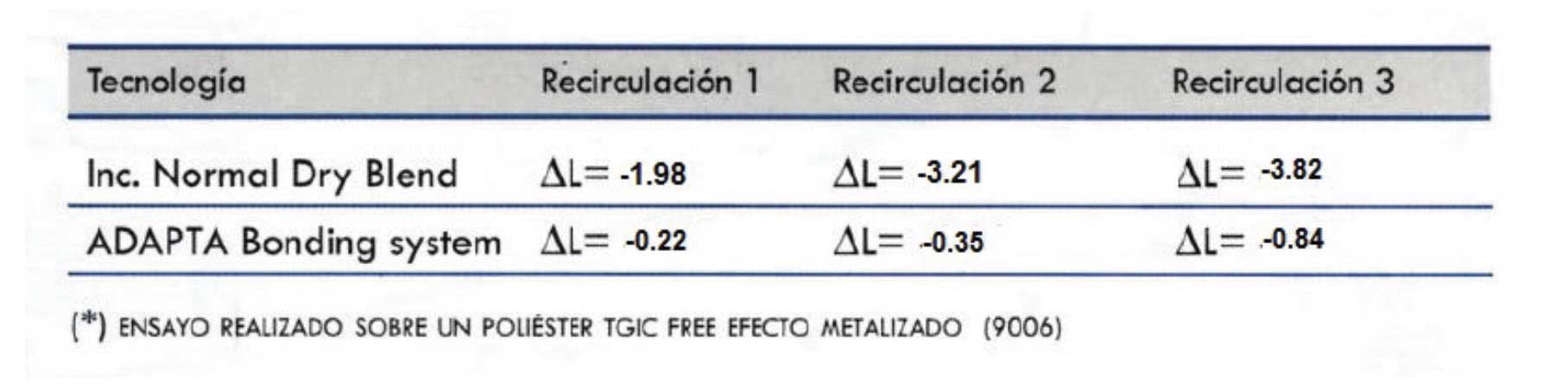

La fiabilidad que nos reporta el uso de un producto con unas características técnicas con rangos de calidad estrechos se traduce en una mejora de la productividad al permitir un mayor número de recuperaciones en el proceso de aplicación y una mayor relación de transferencia entre la proyección y la pieza.

La utilización de un producto con un alto grado de bonderización no garantiza la obtención del color o matices deseados. Existen diferentes causas que pueden provocar cambios en el aspecto-color de los recubrimientos en polvo de apariencia metálica, tales como: tensión de aplicación (Kv), limitación de amperaje (µA), distancia entre pistolas y piezas a recubrir, espesor depositado, tipo de equipos e instalaciones… Por ello, además de la utilización de un polvo con un alto grado de bonderización como los fabricados bajo la última tecnología de ADAPTA Bonding System les invitamos a observar siempre las siguientes recomendaciones:

- Lote de pintura. Para lograr la uniformidad del efecto de color, también recomendamos enfáticamente usar un solo lote para cubrir todo el trabajo. Dada la correlación entre las condiciones, parámetros y forma de aplicación, y el color, aspecto y acabado de los productos, recomendamos encarecidamente realizar un prototipo y una aplicación industrial en sus instalaciones para comprobar el resultado, la precisión del color y la reproducción.

- Cuelgue. Para evitar diferencias cromáticas provocadas por el reflejo de los colores, especialmente cuando se trate de productos moteados, metálicos y/o transparentes, se deberá mantener la misma dirección de colgado de los elementos durante su aplicación que en su montaje en obra. Se recomienda utilizar un sistema de detección de piezas para encender y apagar las pistolas en el supuesto de que existan grandes huecos entre bastidores o piezas.

- Tensión. Para evitar separaciones de las partículas, recomendamos aplicar con tensiones electrostáticas superiores a 70 kv. Preferiblemente se puede usar la máxima tensión del equipo para asegurar una transferencia homogénea.

- Distancia a la pieza. Para evitar los fenómenos de repulsión electrostática originados por la retroionización, es necesario mantener la distancia adecuada para conseguir una buena aplicación (mínimo 30cm de pistola a pieza).

- Contactos. Los contactos con la pieza a pintar deben estar lo más limpios posibles de forma que mantengan una buena conductividad hasta la cadena. Cuando se utilicen productos formulados con pigmentos perlados hay que prestar especial atención asegurándose de contar con una buena toma de tierra.

- Presiones. Una presión de aire de acompañamiento algo más alta de lo normal favorecerá la limpieza del cabezal y evitará la formación de borbotones por acumulación en las boquillas. La presión de polvo se puede adaptar a la superficie a pintar teniendo en cuenta que a mayor presión de polvo este sale con menos carga electrostática.

- Boquillas. Una boquilla con seta será más útil para pintar piezas planas, mientras que las de chorro plano dan mejores resultados en el recubrimiento de ángulos y perfiles.

- Pistolas. Los equipos más modernos dotados con autolimpieza de cabezales y dispositivos captadores de iones libres (supercorona) pueden ofrecer mejores resultados.

- Cabinas y ciclones. La recuperación de pinturas metalizadas no es siempre posible y depende del tipo de cabina, la geometría y eficiencia del ciclón y por supuesto del tipo de pieza a pintar. Si pintamos chapa tendremos una transferencia del 70-80% mientras que si son tubos podemos tener un 25-30% con el consiguiente aumento de ciclos de reciclado y la correspondiente pérdida de partícula.

- Depósitos. Es preferible aplicar desde depósitos con lecho fluidificado en vez de hacerlo directamente de la caja. Mantener siempre la mayor proporción de polvo virgen posible.