EcoDie: Sistema de recuperación de sosa cáustica en procesos de decapado de matrices de extrusión

Por: Dr. Tomás Beltrán (ALSAN)

Para garantizar la calidad del producto final, es esencial mantener limpias las matrices de extrusión, eliminando el aluminio incrustado mediante baños de sosa cáustica (NaOH), que disuelven selectivamente el aluminio sin dañar el acero de la matriz. Con su uso, la concentración de aluminio disuelto (aluminato sódico) aumenta, reduciendo la eficacia y tasa de ataque del baño, que acaba considerándose agotado. Este baño agotado resulta ser un residuo catalogado como peligroso, de naturaleza altamente corrosiva, lo que conlleva un elevado coste de gestión e impacto ambiental. A modo de referencia, una planta con una producción anual de 10.000 toneladas de aluminio extruido puede generar más de 300 toneladas de este residuo, y en Europa se superan las 120.000 toneladas al año, lo que subraya la necesidad de recuperar la sosa cáustica utilizada en estos procesos. Frente a este escenario, ALSAN ha iniciado el estudio de varias estrategias tecnológicas orientadas a la recuperación de la sosa cáustica de baños agotados, con el objetivo de avanzar hacia una gestión más sostenible.

Evaluación de diversas alternativas tecnológicas para la recuperación de la sosa cáustica.

Para abordar eficazmente el reto de recuperar la sosa cáustica desde un baño agotado, es imprescindible eliminar el elemento que lo inactiva: el aluminio disuelto. Se trata, fundamentalmente, de restaurar la capacidad reactiva de la sosa cáustica al eliminar su principal inhibidor.

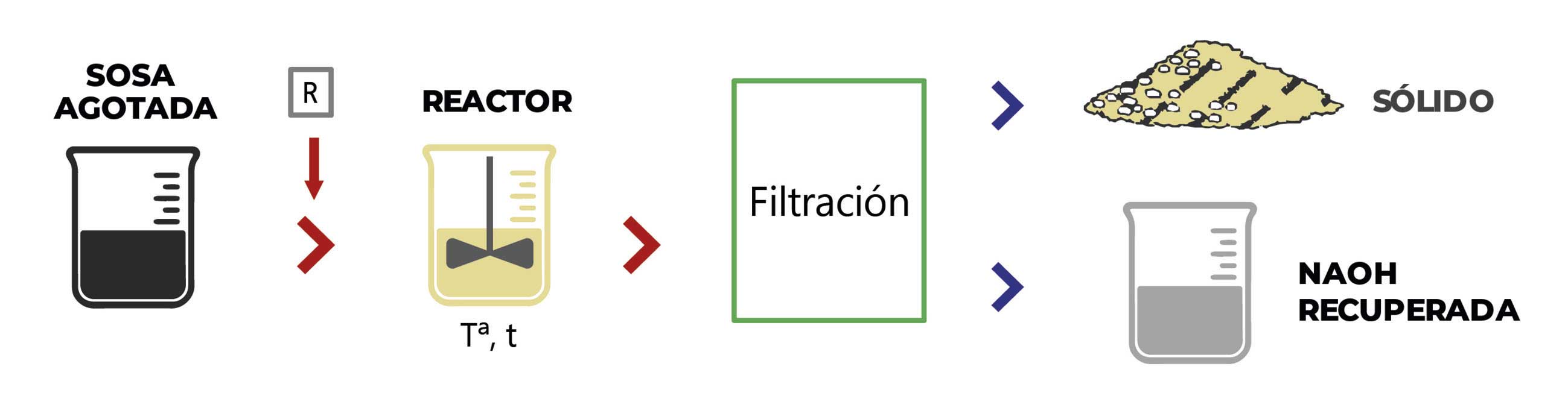

En ALSAN se han evaluado cuatro métodos de precipitación selectiva para este fin. (ver Figura 1).

Tres de ellos usan reactivos externos (cal, silicato sódico o una combinación de CO₂ y cal) que se consumen constantemente, al reaccionar con el aluminato sódico presente en el baño agotado, formando compuestos insolubles que posteriormente son separados por filtración. Estos métodos son muy eficaces para eliminar aluminio pero requieren altas temperaturas de trabajo (80–90 °C) y generan grandes cantidades de lodos (6–15 g lodo/g Aluminio eliminado), algunos de ellos de carácter peligroso.

El cuarto método, basado en la hidrólisis del aluminato, se apoya en un equilibrio químico natural que permite precipitar el aluminio como alúmina pura sin añadir reactivos, operando a temperatura ambiente y con agitación constante. Esta opción es la más favorable técnica y económicamente: produce tan solo 3 g de lodo por gramo de Al eliminado, no genera residuos peligrosos y permite revalorizar la alúmina obtenida. Además, no requiere consumo continuo de reactivos, lo que la convierte en la opción más favorable desde el punto de vista económico.

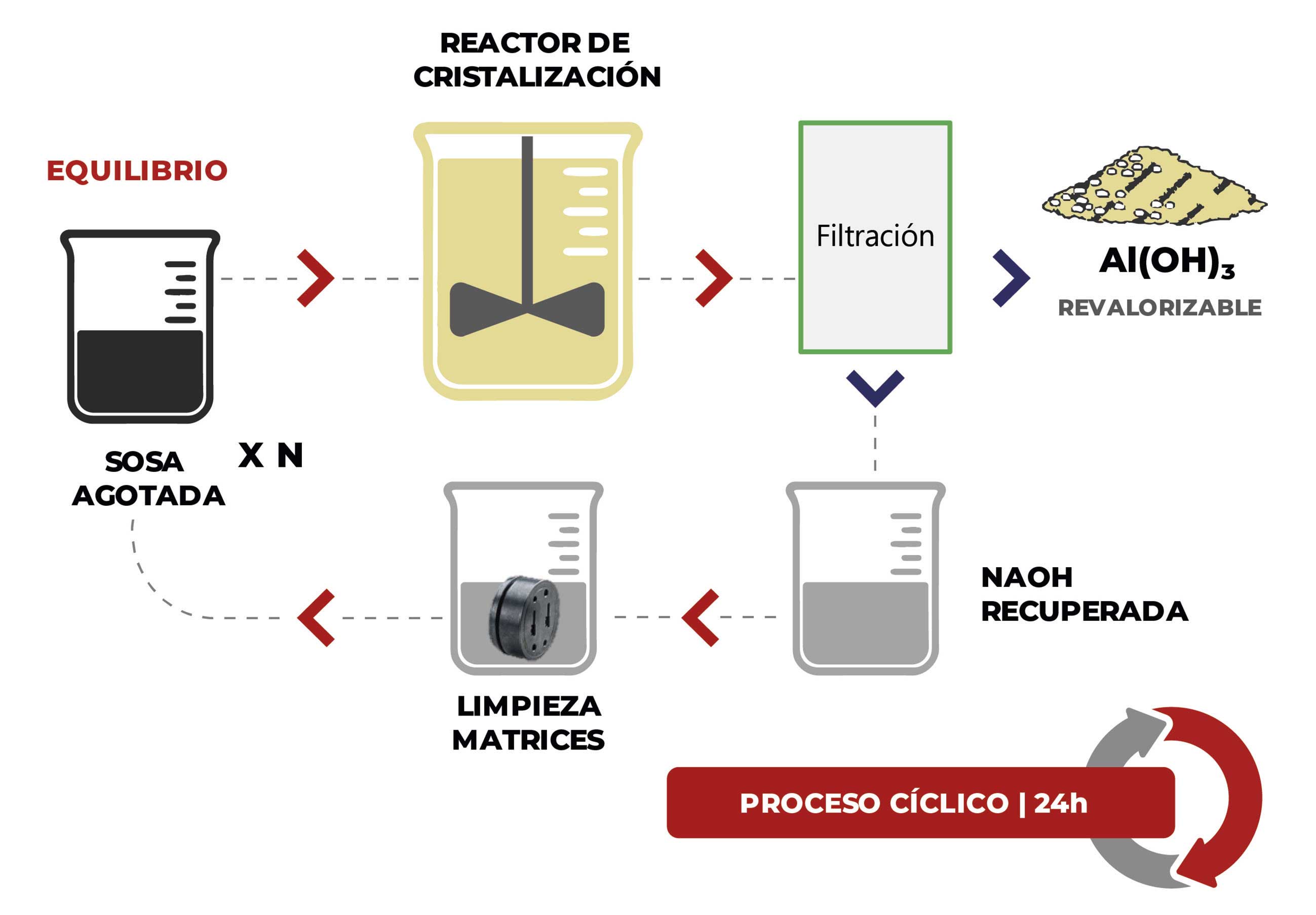

ALSAN, a través de su sistema EcoDie, lleva a la práctica la puesta en marcha de ese equilibrio químico natural. EcoDie, está diseñado como un proceso continuo para la precipitación de alúmina, donde el corazón del sistema está constituido por un reactor de cristalización en el que se produce la precipitación del aluminio. En una primera etapa, este reactor se llena con baños agotados, que se enfrían de forma natural a temperatura ambiente y se someten a un proceso de agitación constante para favorecer la precipitación de la alúmina y la recuperación de la sosa. El proceso continúa hasta alcanzar el equilibrio químico entre la sosa libre y el aluminio disuelto, determinado por la propia solubilidad de la alúmina. Una vez alcanzado este equilibrio, el reactor suministra sosa cáustica regenerada para alimentar nuevos baños de limpieza. Cuando estos se agotan, se reintroducen en el reactor, reiniciando así el ciclo de depuración. La depuración de un baño agotado de sosa cáustica, es decir, un ciclo de trabajo, tiene una duración aproximada de 24 horas. (Ver figura 2).

Con el sistema EcoDie, se estima una capacidad de recuperación de al menos el 80 % de la sosa cáustica utilizada en la limpieza de matrices. Según muestra la figura 3, esto supondría un ahorro económico significativo en materias primas y gestión de residuos. El único residuo generado es alúmina pura, un subproducto potencialmente revalorizable que podría ofrecer un pequeño retorno económico a la planta extrusora. Este enfoque optimiza el uso de recursos, se alinea con los principios de la economía circular y contribuye activamente a reducir el impacto ambiental en la industria del aluminio.

En conclusión, desde ALSAN se presenta el sistema EcoDie, diseñado para recuperar un mínimo del 80 % de la sosa cáustica utilizada en la limpieza de matrices, lo que representa un ahorro económico significativo para las plantas extrusoras, permitiendo en muchos casos amortizar rápidamente la inversión realizada. Mediante esta innovadora solución, ALSAN reafirma su compromiso con la reducción del impacto ambiental en la industria del aluminio, promoviendo la economía circular y la sostenibilidad en sus procesos.