Exlabesa, entre la macroextrusión y el aluminio reciclado

Con una visión estratégica basada en la macroextrusión, la digitalización y la sostenibilidad, Exlabesa continúa liderando la transformación de la industria del aluminio.

La industria del aluminio se caracteriza por su dinamismo, evolución constante y alto nivel de exigencia. En este entorno competitivo, Exlabesa se posiciona como uno de los referentes mundiales en la extrusión y fabricación de componentes industriales de aluminio de alto valor añadido, atendiendo a sectores tan estratégicos como arquitectura, construcción, automoción, transporte, infraestructuras y energías renovables.

Con más de medio siglo de experiencia y una red comercial en más de 50 países, Exlabesa ha construido algo más que una trayectoria: ha desarrollado una red industrial que le permite responder con agilidad a las demandas de una industria en constante evolución.

Sus 10 centros de producción, ubicados en Estados Unidos, Reino Unido, Alemania, Polonia, Marruecos, Portugal, Francia y España, combinan la capacidad global con el conocimiento local, asegurando agilidad, adaptabilidad y excelencia operativa.

Un modelo productivo integrado y de alto rendimiento

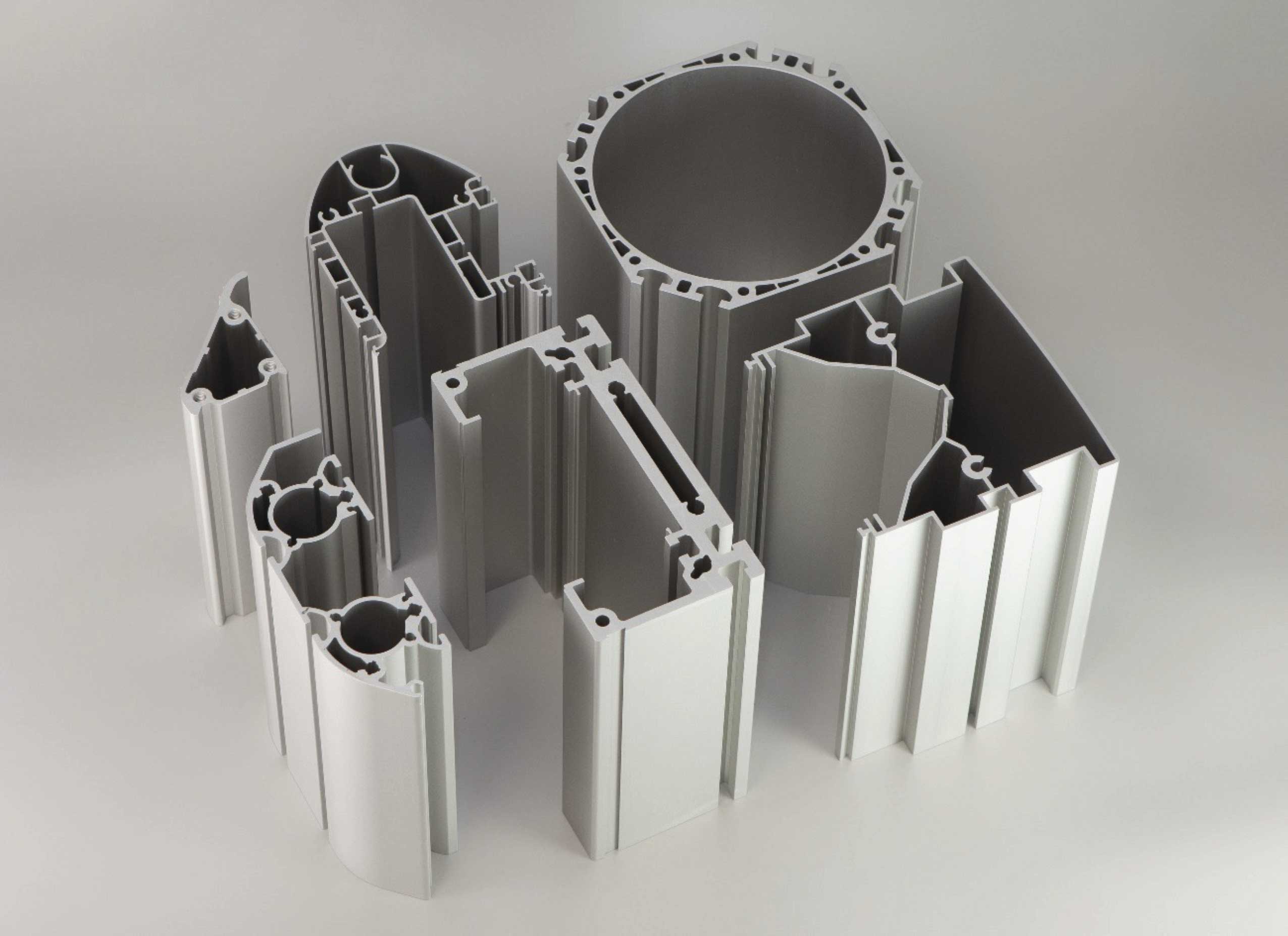

La gran fortaleza de Exlabesa radica en su completa integración vertical, que le permite gestionar internamente todo el ciclo productivo del aluminio. Con 30 prensas extrusión, con capacidades que van desde 13 hasta 85 MN, la empresa realiza internamente todos los procesos clave: extrusión, lacado, anodizado, curvado, mecanizado y troquelado. Este control total sobre la cadena de valor le permite ofrecer productos altamente personalizados, con gran precisión y que han superado estrictos controles de calidad.

Su infraestructura cuenta con tecnología de última generación que incluye 34 centros de mecanizado de alta precisión, 3 centros especializados en curvado de grandes formatos y 12 líneas de ensamblado para perfiles con rotura de puente térmico (RPT), lo que garantiza calidad, precisión y versatilidad en sus procesos productivos.

Además, cuenta con 5 plantas equipadas con avanzadas líneas de anodizado capaces de tratar perfiles de hasta 14 metros de longitud, cumpliendo con los exigentes estándares de calidad Qualanod. A esto se suman sus 12 plantas de lacado, con una capacidad de procesamiento anual de 45.000 toneladas, preparadas para ofrecer acabados personalizados en una extensa variedad de colores y texturas sobre perfiles de gran longitud, avalados por las certificaciones internacionales Qualicoat Seaside y Qualimarine. Esta combinación de recursos y experiencia permite a Exlabesa ofrecer acabados técnicos y estéticos del más alto nivel, adaptados a las necesidades específicas de cada cliente y aplicación.

Como parte de su compromiso con la digitalización, la compañía ha desarrollado EARS (Exlabesa Automated Reporting System), una herramienta avanzada que supervisa cada etapa del proceso productivo, asegurando una trazabilidad completa y mejorando la eficiencia operativa.

Macroextrusión: el sello industrial de Exlabesa

La capacidad de macroextrusión es uno de los principales factores que posicionan a Exlabesa como un referente internacional en la industria del aluminio. Su posición en este campo responde a una visión empresarial clara y a un compromiso sostenido con la innovación tecnológica. A lo largo de los años, la compañía ha sido pionera en la fabricación de perfiles de grandes dimensiones y elevada complejidad técnica, posicionándose entre las pocas empresas a nivel mundial que dominan con solvencia este tipo de producción especializada.

En el centro de esta capacidad se encuentran dos de las prensas de extrusión más potentes de Europa, con fuerzas de 65 MN y 85 MN. Gracias a esta infraestructura, la multinacional puede fabricar perfiles que alcanzan los 700 mm de ancho, 28 metros de longitud y 120 kg/m lineal, dimensiones que superan ampliamente los estándares del mercado y que solo pueden ser gestionadas con altos niveles de conocimiento técnico, ingeniería avanzada y control de proceso.

Este tipo de extrusión a gran escala abre la puerta a nuevas posibilidades industriales, especialmente en sectores donde la robustez estructural, la ligereza del material y la personalización del diseño son fundamentales. Desde elementos estructurales para infraestructuras de transporte y construcción, hasta componentes para grandes cubiertas, carpas modulares y fachadas arquitectónicas de diseño singular, Exlabesa ofrece soluciones que antes resultaban impensables en términos de tamaño, eficiencia y sostenibilidad.

RE-local: reciclaje industrial con impacto real

En un contexto donde la responsabilidad ambiental ya no es opcional, Exlabesa asume un papel activo en la transformación sostenible del sector aluminio. Como parte de su compromiso con una industria más responsable y eficiente, la compañía impulsa su programa Clean Planet, una iniciativa integral que combina innovación tecnológica, eficiencia energética y gestión responsable de los recursos.

Actualmente, Exlabesa gestiona cuatro plantas de reciclaje de última generación, que le permiten fabricar más de 80.000 toneladas de tocho reciclado al año. Su huella de carbono, verificada por Bureau Veritas, es de tan solo 2,95 kg de CO₂ por kilogramo de aluminio, lo que representa una reducción superior al 82% en comparación con la media global del aluminio primario.

A través de su marca RE-local, la multinacional convierte esta ventaja medioambiental en valor tangible para sus clientes, ofreciendo perfiles de aluminio completamente reciclado para aplicaciones tanto industriales como arquitectónicas. Estas soluciones combinan rendimiento técnico, estética y compromiso ambiental, fomentando un modelo de economía circular que reduce significativamente el uso de recursos naturales.

Exlabesa se posiciona como un referente internacional gracias a su compromiso con la innovación tecnológica, la sostenibilidad y la calidad. Su enfoque integral le permite ofrecer soluciones avanzadas que responden a las demandas del mercado, contribuyendo a una industria del aluminio más eficiente y responsable.