La industria de la extrusión de aluminio en España

Por: Jon Olabarria (AEA)

En un enfoque muy abreviado, la cadena de valor del aluminio extruido en España se puede esquematizar de la siguiente manera:

Industria de cabecera. Producción primaria y reciclado.

En ella se encuadran las empresas que se dedican a la producción de aluminio primario y al reciclado de aluminio. En la actualidad hay en España 3 empresas de estas características con 5 instalaciones de producción. Éstas son:

Alcoa, con tres plantas de primario, dos en Galicia (San Ciprián y A Coruña) y una en Asturias (Avilés).

Hydro, con una planta de reciclado en Castilla La Mancha (Azuqueca de Henares).

Cortizo, con una planta de reciclado en Asturias (Mieres).

Todas ellas suministran la materia prima (tochos de extrusión) a las diferentes empresas extruidoras instaladas en España.

También se registran flujos de importación de materia prima aluminio en forma de tochos de extrusión.

Además, en el mercado español hay varias empresas extruidoras que incluyen en sus cadenas de producción instalaciones de fundición y colada para el reciclado del aluminio, fundamentalmente descartes procedentes de sus líneas de producción, que ellas mismas consumen posteriormente.

Por otro lado, también hay en España varias empresas, reunidas bajo el paraguas de ASERAL (Asociación Española de Refinadores de Aluminio) cuyos datos se pueden consultar en www.aseral.es que se dedican al refinado de aluminio procedente de las instalaciones de recuperación de productos (principalmente bloques de motores de aleación de aluminio) destinado esencialmente a la elaboración de aleaciones ligeras para automoción y que suelen conformar productos, por procedimientos de fundición, para este mismo sector.

En esta misma línea cabría añadir la instalación de colada continua que posee la Compañía Valenciana de Aluminio Baux (www.valencianadealuminio.com) en Segorbe (Castellón) que recupera materia prima para laminación.

Sin embargo, en este documento vamos a considerar solamente aquellos flujos que se dirigen al proceso de fabricación denominado “extrusión”.

La industria de extrusión

La industria de la extrusión la integran las empresas que transforman el aluminio por el procedimiento de deformación en caliente del mismo nombre, consistente en utilizar grandes prensas hidráulicas para obtener perfiles de aluminio con diferentes formas y usos, en función de la matriz o hilera que se emplee en cada caso.

La mayoría de estas empresas están integradas en AEA (Asociación Española del Aluminio y Tratamientos de Superficie) cuyos datos se pueden consultar en www.asoc-aluminio.es.

Los datos oficiales más recientes sobre la industria de la extrusión de aluminio (2015) muestran que en España hay en torno a 45 empresas activas, que poseen más de 100 prensas de extrusión, con una capacidad teórica de producción de más de 600.000 toneladas anuales (calculada para 3 turnos de 8 horas, 5 días a la semana).

En 2014, últimos datos oficiales disponibles, estas empresas del sector de la extrusión facturaron directamente más de 1.100 millones de Euros, dando empleo directo a más de 4.500 personas. Esta actividad principal mantiene paralelamente unos 13.000 empleos indirectos en sectores auxiliares.

Si nos interesamos por el uso de estos productos, veremos que en 2015 la producción de perfiles extruidos se destinó en un 23% a la industria en general y en un 64% a la edificación, entendida en su más amplio sentido (fachadas ligeras, ventanas y cerramientos en general, carpas, estructuras, barandillas, falsos techos, celosías, parasoles, toldos y otros elementos de control solar, etc.). El resto, aproximadamente un 13%, se destinó a “otros usos” entre los que hay que destacar especialmente la automoción (en sus vertientes de automóvil y transporte de cargas) y el sector agrícola (tubería de riego).

Por el lado de la industria, cuyo peso relativo en la producción de extrusión crece cada año de forma importante, están los apartados de industria eléctrica y electrónica, la industria solar fotovoltaica y la industria del mobiliario.

Hay que destacar que el sector español de la extrusión de aluminio tiene una importante presencia en mercados exteriores, ya que en 2015 exportó cerca de 200.000 toneladas de perfiles extruidos, por un valor declarado de casi de 800 millones de Euros.

Los tratamientos de superficie de los productos extruidos

Para que el aluminio despliegue todas sus posibilidades, que lo han convertido en un elemento imprescindible en multitud de sectores, requiere en la mayoría de los casos que se le aplique un tratamiento de superficie que le garantice la protección contra la corrosión y, de paso, un magnífico y muy cuidado aspecto decorativo.

Los tratamientos principales para el aluminio extruido son el anodizado (o anodización) y el pintado o lacado. Ambos permiten al aluminio ofrecer un amplio abanico de posibilidades con las propiedades protectoras y decorativas que cada mercado exige.

En España hay más de un centenar de empresas que se dedican en sus instalaciones a la aplicación de estos tratamientos, las cuales, en su mayoría, trabajan aplicando los estándares de calidad más exigentes a nivel internacional (QUALANOD, QUALICOAT, SEASIDE, QUALIDECO). En caso necesario estas instalaciones permitirían procesar anualmente más de un millón de toneladas de productos extruidos. En ellas trabajan más de 1.000 trabajadores.

La transformación de los productos extruidos

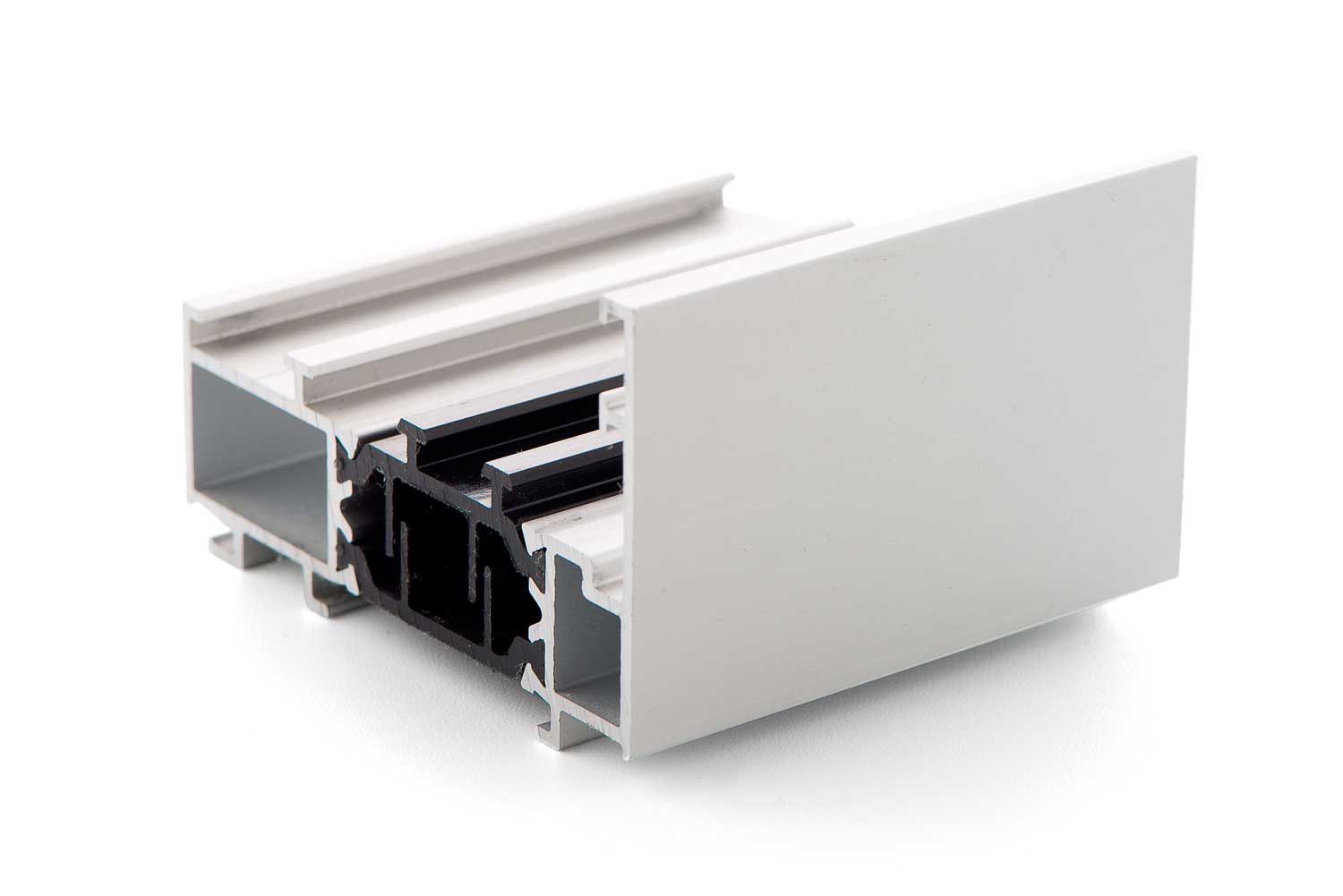

Si lo que se pretende es fabricar cerramientos de aluminio extruido dirigidos a mejorar la eficiencia energética de los edificios se debe realizar también una transformación que permita optimizar sus prestaciones. Esta transformación no es otra que el ensamblaje de varillas de poliamida reforzada con fibra de vidrio que consiguen la Rotura del Puente Térmico (RPT) entre la cara interior y la exterior de los elementos de aluminio del cerramiento.

La práctica totalidad de las instalaciones de extrusión existentes en España poseen líneas de ensamblaje de estos productos (líneas de RPT), lo que permite a estas empresas suministrar a sus clientes unos perfiles que están listos para construir productos de cerramiento de elevadas prestaciones.

Otras instalaciones situadas más abajo en la cadena de producción (tratamientos de superficie, almacenes de distribución) también poseen instalaciones de este tipo, lo que permite asegurar la disponibilidad de perfiles de aluminio con RPT en un tiempo récord en cualquier punto de la geografía española.

En otros sectores de aplicación, que se encuadran dentro del apartado genérico de “industria”, los perfiles extruidos también deben ser objeto de una nueva transformación (corte y mecanizado, ensamblaje, etc.) que les dará la forma del producto suministrado al consumidor final o al escalón intermedio antes de su empleo final. Es difícil estimar el empleo directo de estas ramas, por ser muy variadas y generalmente muy automatizadas, pero no sería demasiado aventurado cifrarlo en otras 5.000 personas.

La distribución de los productos extruidos

Una red de casi medio millar de almacenes de distribución que emplean a unas 3.000 personas permite situar los perfiles de aluminio a disposición de los más de 10.000 talleres de fabricación de carpintería de aluminio existentes en España, que forman la última etapa en la cadena y que son los encargados de suministrar los elementos de cerramiento contemplados en el proyecto, ya sea de obra nueva o de rehabilitación. Este escalón mantiene ocupadas a 20.000 personas de forma directa y a un número similar de manera indirecta, si tenemos en consideración los diferentes componentes de una ventana de aluminio (herrajes, accesorios, gomas, tornillería, burletes, contraventanas, persianas, celosías, etc.).

En el sector industrial el aluminio incorporado a los productos sigue las vías de distribución propias del producto al que se ha añadido.

Se estima que en 2014 en España casi 55.000 toneladas de aluminio extruido se emplearon en la fabricación de ventanas. Si considerásemos un peso medio de 14,55 Kg de aluminio por ventana, obtendríamos una cifra de más de 3.700.000 ventanas de aluminio fabricadas en 2014 y destinadas al mercado nacional.

Esto sitúa al aluminio como líder indiscutible del mercado español de la ventana, con algo más del 80% de las ventanas que se instalaron en España en 2014.

Conclusiones

- El sector que en España transforma el aluminio en productos como por ejemplo las ventanas, y que va de la extrusión a la instalación, pasando por los tratamientos de superficie, la distribución y la fabricación está integrado por casi 12.000 empresas que dan empleo a unos 40.000 trabajadores de forma directa y a otros 20.000 de manera indirecta.

- Los productos extruidos de aluminio fabricados en España compiten exitosamente con los más sofisticados productos de otros países en el mercado único europeo, al que destinamos unas 200.000 Toneladas el pasado año. La exportación a los países de la UE supuso para nuestro país unos ingresos de 760 millones de euros.

- En total, la industria de la extrusión de aluminio contribuyó en 2015 con un saldo neto positivo de casi 600 millones de euros a la balanza comercial española.

- La ventana de aluminio es el producto líder en el mercado español (más del 80% de cuota) gracias a sus excelentes prestaciones (permeabilidad al aire, estanquidad al agua, resistencia al viento, aislamiento térmico y aislamiento acústico) así como a su durabilidad, su resistencia al paso del tiempo y a los agentes atmosféricos, su resistencia al fuego y a los intentos de apertura ilegal o robo.

- Las más de 3.700.000 ventanas de aluminio instaladas en 2014 en España son una prueba palpable de la contribución del aluminio a la mejora de la eficiencia energética de los edificios. Sus propiedades estarán presentes durante muchos más años y, cuando el edificio llegue al final de su vida útil, el aluminio será recuperado y transformado en el producto que se necesite en ese momento, con tan solo añadir un 5% de la energía que fue necesaria para fabricarlo la primera vez.

- El aluminio es, por tanto, un importante “almacén” de energía y una reserva de materia prima para el futuro.